Ein „MEGA“ kommt selten allein…

Das zählt bei MoBaBro heuer gleich doppelt oder gar dreifach! Denn zum Einen kommen dieses Jahr noch die Mega LKW-Trailer mit 3m Laderaumhöhe im Modell und zusätzlich auch die MegaII Doppeltaschen- bzw. Tragwagen der schweizer HUPAC. Und wie die Bezeichnung Doppeltaschen- bzw Tragwagen schon sag, handelt es sich hier um zwei Wagen (mit teilweise auch zwei komplett unterschiedlichen Konstruktionen).

Wie kam es zur Modellumsetzung des MegaII?

Anfang November 2024 hatten wir in Friedrichshafen den Taschenwagen 5 (T5) der HUPAC und Wascosa präsentiert. Für uns schon ein bisschen unerwartet waren diese Wagen trotz der Doppelentwicklung mit einem ungleich größeren Modellbahnhersteller innerhalb von Wochen größtenteils ausverkauft. Dieser Erfolg gab uns den finanziellen Rahmen direkt weitermachen zu können und auch hier wollten wir der Community etwas zurück geben. Der MegaII wurde einfach so ungemein oft als Wunsch geäußert. Egal auf ob auf der Faszination Modellbahn in Friedrichshafen, auf der Intermodellbau in Dortmund, in Foren oder per email oder sonstiger Nachrichten in irgendeinem unserer Posteingänge. So war der MegaII nun gesetzt, obwohl wir Ihn eigentlich wegen seiner technischen Komplexität als auch der vielen Teile und somit Werkzeuge einen erheblichen finanziellen Invest (und somit auch Risiko) bedeutet.

Was ist am „echten“ MegaII der HUPAC so besonders?

Um die Entwicklung zum MegaII verstehen zu können muss man sich heute in die 90er Jahre des letzten Jahr und erst erst einmal zurückversetzen. Zur damaligen Zeit brachte sich die HUPAC selbst in die Entwicklung moderner Taschen- & Tragwagen passgenau auf Ihre Bedürfnisse ein, da Sie bis heute auch konsequent auf einen eigenen Fuhrpark setzen. Zum Anderen stand die Modernisierung der Schweizer Eisenbahn noch relativ am Anfang und insbesondere die wichtigen Alpentunnel waren noch nicht modernisiert und für die heute verkehrenden Wagen im Bezug auf das Lichtraumprofil zu eng. Zudem hatte sich bei den Ladungseinheiten und im LKW Bereich einiges geändert. Wechselbrücken wuchsen ebenso in der Länge und bei den neuen MegaTrailern waren die Greifkanten zum Be- und Endladen auch nach unten „gerutscht“. Daher musste der Wagenrahmen der MegaII auch möglichst niedrig zum einfachen Be- & Entladen der Trailer sein. Dies führte dazu, dass der Rahmen eher um die Drehgestelle mit den ebenfalls im Durchmesser reduzierten Radsätze gebaut wurde und nicht wie üblich darüber. Da die Oberkante der Ladefläche unter der üblichen Pufferhöhe ist, kamen auch zwischen den Wagenhälften von der rollenden Landstraße abgeleitet Diagonalpuffer samt Kupplung zum Einsatz.

Letztendlich hat sich das von der HUPAC verfolgte Konzept über die Jahre auf Grund geänderter Rahmenbedingungen nicht durchgesetzt. Durch die modernisierten Bahnstrecken bzw. Neubauten (nicht nur in der Schweiz) haben sich die T3000(e) als wirtschaftlicher erwiesen. Zum Einen da sie größer Laufraddurchmesser und somit weniger Verschleiß und zum Anderen die um zwei geringere Achszahl deutlich wirtschaftlicher sind.

Vom MegaII gab es insgesamt drei (ein halb) Baulose, da man die dritte Bauserie in zwei Wagengattungen unterteilen kann.

Baulos 1. & 2. : 493 3 000 bis 224 (Sk+Ct)

Baulos 3a. : 493 3 225 bis 244 (Sk+Sk)

Baulos 3b. : 493 3 245 bis 339 (Sk+Ct)

Zusammen mit einigen Versuchsträgern mit Scheibenbremsen wurden insgesamt 343 Exemplare bestehend aus 348 Taschenwagen und 320 Stück der Containertragwagen gebaut wurden.

Der Weg zum Modell

Durch die Kommunikation bzgl. der Markenrechte beim Taschenwagen 5 (T5) hat die HUPAC freundlicher Weise die Entwicklung des MegaII unterstützt. Das hat uns in vielerlei Hinsicht einiges an Arbeit erleichtert. Nichts desto trotz waren wir im März bei eisiger Kälte mit Warnwesten und Sicherheitshelm in einem Verladeterminal unterwegs und konnten noch so weitere Details fotografieren und vermessen. Warum haben wir so spät angefangen, weil wir zunächst die Klappriegelthematik des T5 final lösen wollten und das Thema mit dem Start des Werkzeugbaues aus Sicht der Konstruktion abgeschlossen war.

Die Konstruktion zog sich über etwas mehr als zwei Monate hin so dass wir im Mai die ersten Musterteile im SLA Verfahren bei der cirp GmbH bauen konnten. Mit diesen Musterteile schauen wir, ob sich keine unerwünschten Bauteilkollisionen ergeben und die Geometrien für komplexe Weichenstraßen oder kurvige Gleisgeometrien eignet. Zudem haben wir hier auch verschiedene Möglichkeiten der Befestigung von Stützbock samt Sattelplatte probiert. Eine Lösung, welche „schön“ aussieht, dem in der Umsetzung 1:87 entspricht, dabei sauber Funktional - also variabel und betriebssicher - ist und am Ende keine Spuren der Befestigung am Wagen hinterlässt, konnten wir auf Grund der beengten Platzverhältnisse nicht realisieren. Die Idee die Kettennachbildung als eine Art Verzahnung zu nehmen, funktioniert im CAD sehr gut, aber in der Realität mit Produktionstoleranzen, Lackschichten etc. nicht so, dass Sie ohne jeden Zweifel betriebssicher wäre.

Man konnte hier auch nicht mit einem Klammer, der den Bereich zum Verschieben umschließt arbeiten, da zum einen ziemlich Mittig ein Dicker Querträger überm Drehgestell sitzt und direkt darunter der Schwenkbereich des Drehgestell liegt. Daher haben wir uns letztlich für eine gesteckte leicht klemmende Variante entschieden, welche mittels Hin- & Wegkleber für die Betriebssicherheit „gesichert“ werden kann.

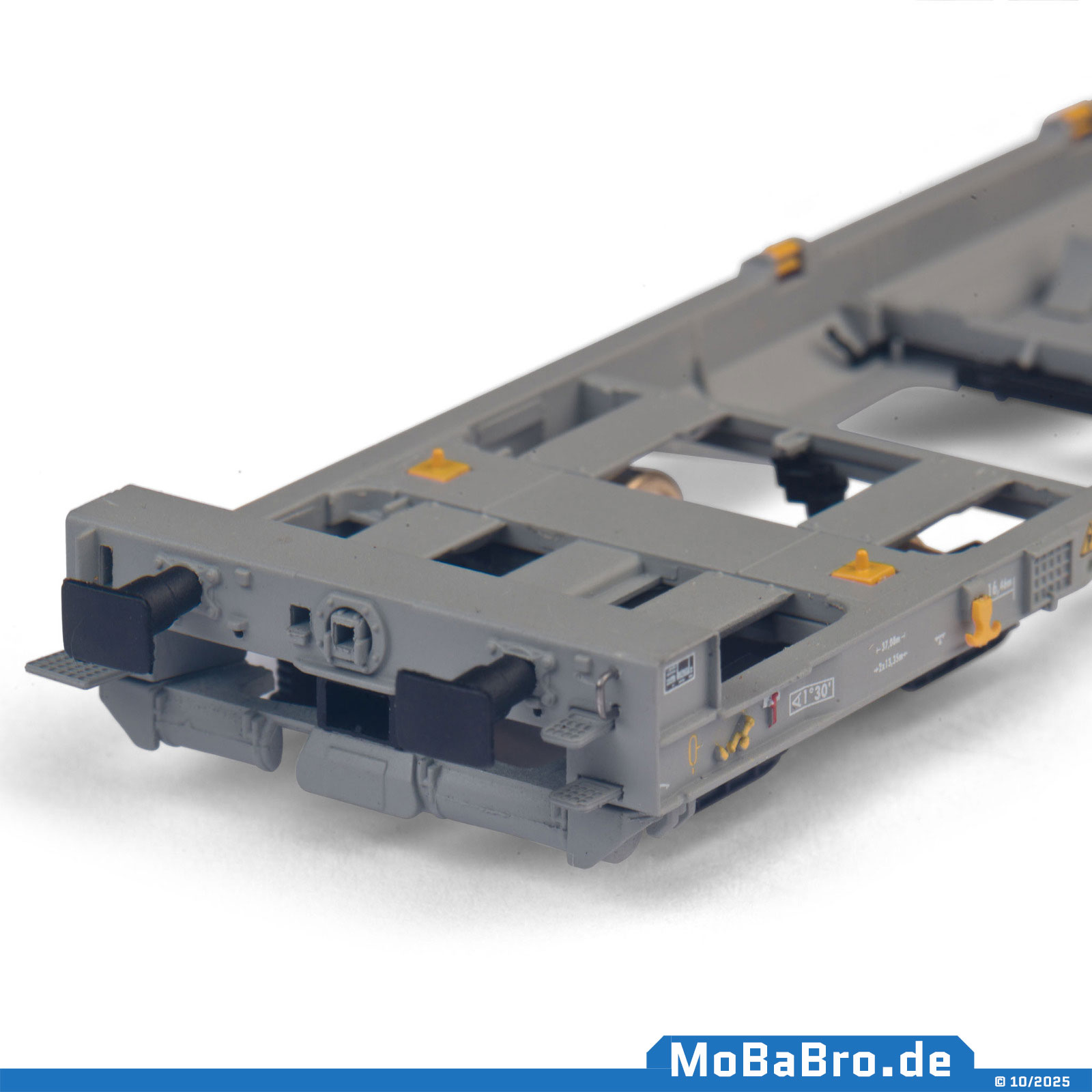

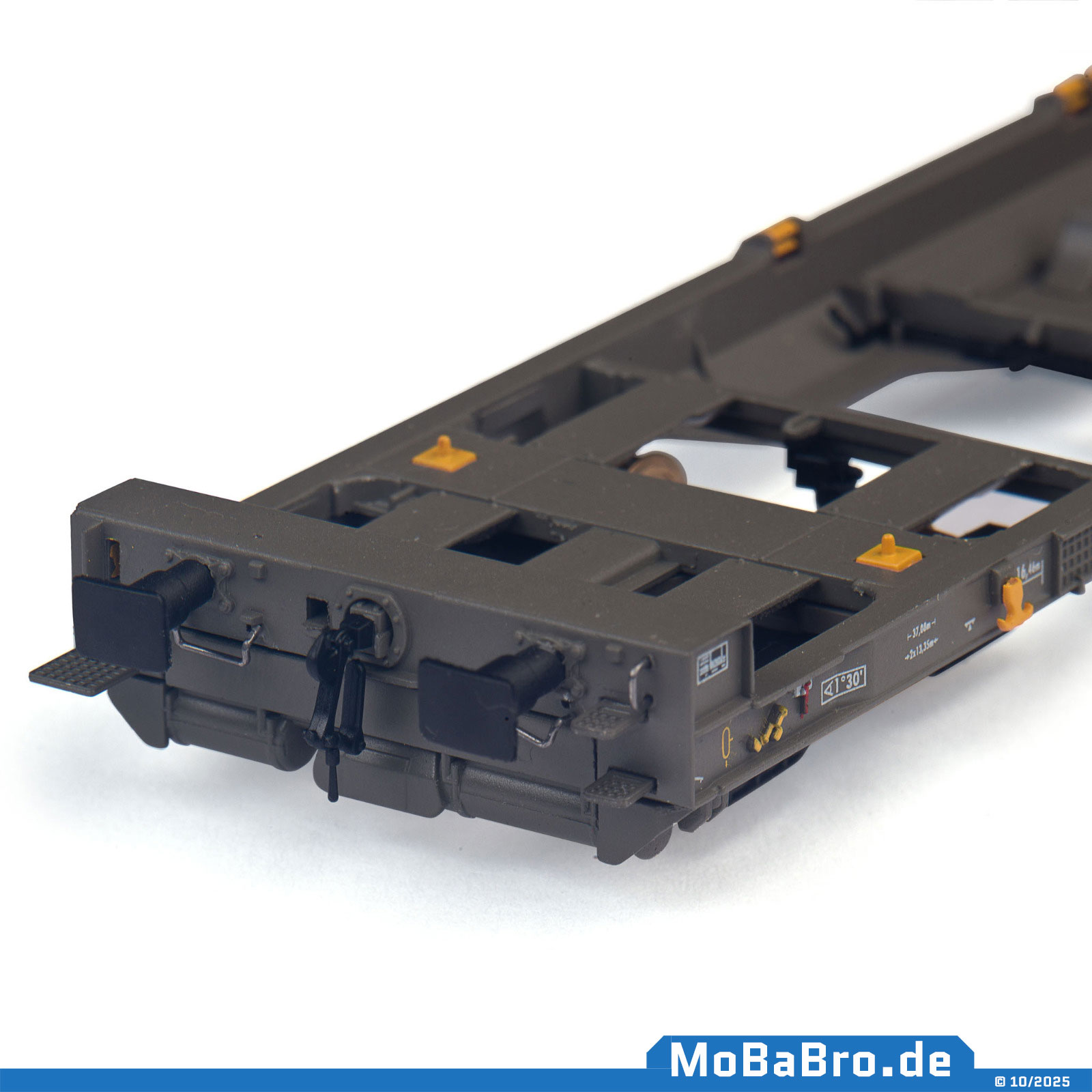

Dafür haben wir im Bereich des Wagenendes eine schöne Lösung für die Kupplungsdeichsel gefunden. Diese ist ohne etwas an den Dimensionen tricksen zu müssen schön verdeckt. Zudem haben wir zwei Blenden für das Wagenende, welche Wahlweise montiert werden können. Für das Zugende oder die Vitrine eine geschlossene Version und eine mit Öffnung durch diese dann die Kupplungsdeichsel „läuft“. Durch zwei Schrauben können diese Blenden gewechselt werden. Auf den Dertailbildern sieht man gut, dass die eigentliche Oberkante der "Ladefläche" niedriger ist, als die Unterkante der Puffer.

Im Juli hatten wir dann schon erste Teile in der Hand. Die Zinkdruckguss Bauteile sahen schon zu Anfangs sehr gut aus. Das ist bei den vielen unterschiedlichen Wandstärkebereichen garnicht so einfach, dass Sich der Rahmen durch interne Bauteilspannungen verzieht. So konnten schnell im eingeplanten Korrekturprozess der folgenden zwei Monates die Werkzeuge wieder optimiert werden, so dass schöne Oberflächen und auch die feinen Gravuren fzum Vorschein kommen. Im September waren die ersten "finalen" Teile zur Produktionsfreigabe vorhanden und das große Testen konnte beginnen. Neben ausführlichen Tests schon im CAD halten wir insbesondere vor Produktionsstart reales Testen an möglichst vielen unterschiedlichen Gleismaterial als auch Geometrien für unerlässlich.

Die Produktion, das sei hier an dieser Stelle gesagt, zieht sich über Monate hin. Zunächst müssen die Zinkdruckgussbauteile gefertigt werden. Das geht relativ schnell, danach müssen die Bauteile aufwendig entgratet und ggf. geschliffen werden. Danach werden die Bauteile gründlich gereinigt, so dass keine Fette oder Staub an den Bauteilen anhaften und teilweise die Zinkdruckgussteile ineinander montiert. Der nächste Schritt ist die Lackierung und diese kann nach ausreichend Durchtrocknung dann bedruckt werden. Nun vergehen durch über 70 einzelne Druckschritte samt jeweiligen Trocknungszeiten mehrere Wochen. Sind alle Rahmen und die Drehgestelle fertig bedruckt, kann direkt die Montage starten. Diese ist insbesondere bei den Ct Wagenhälften sehr zeitintensiv auf Grund der vielen Leitungen im Bereich der Wagenmitte. Diese sind alle CNC gebogen, müssen aber per Hand eingesetzt und fixiert werden. Im letzten Schritt werden die Wagen verpackt und für den weltweiten Transport vorbereitet. Stilecht kommen die Wagen per Container nach Europa, welches aktuell mit den größten Containerschiffen um Afrika herum schippern. Nach acht Wochen schlagen Sie dann irgendwann im Hamburger Zoll auf und gehen von dort aus auf Ihren letzten gemeinsamen Reiseabschnitt Richtung Süddeutschland.

Nach den aktuellen Planungen kommen die ersten Wagen im Dezember hier an. Es werden die Sk+Sk Versionen sein. Die Sk+Ct Versionen werden voraussichtlich Februar/März hier eintreffen, so dass wir sie dann auch in Dortmund mit dabei haben werden.

| Sk+Sk - 83 85 493 3 225 bis 3 244 (Serie IIIa, Doppeltasche) | ||||

| Artikel-Nr. (Link) | Beschreibung | Wagenfarbe | Wagennummer | Revisions-datum |

| 00510.01 | MegaII Doppeltaschenwagen Sk+Sk | RAL 7042 -verkehrsgrau | 83 85 4933 227-1 | 14.12.2016 |

| 00511.01 | MegaII Doppeltaschenwagen Sk+Sk (50 Jahre HUPAC) | RAL 7042 -verkehrsgrau | 83 85 4933 241-2 | 09.03.2017 |

| 00512.01 | MegaII Doppeltaschenwagen Sk+Sk (aktueller Betriebsszustand) | RAL 7039 - Quarzgrau | 83 85 4933 226-3 | 06.02.2023 |

| 00512.02 | MegaII Doppeltaschenwagen Sk+Sk (aktueller Betriebsszustand) | AL 7039 - Quarzgrau | 83 85 4933 236-2 | 06.05.2023 |

| Sk+Ct - 83 85 493 3 245 bis 3 339 (Serie IIIb, 1x Taschenwagen + 1x Containertragwagen) | ||||

| Artikel-Nr. (link) | Beschreibung | Wagenfarbe | Wagennummer | Revisions-datum |

| 00515.01 | MegaII Doppeltaschenwagen Sk+Ct | RAL 7042 -verkehrsgrau | 83 85 4933 273-5 | 15.02.2017 |

| 00516.01 | MegaII Doppeltaschenwagen Sk+Ct (50 Jahre HUPAC) | RAL 7042 -verkehrsgrau | 83 85 4933 338-6 | 05.06.2017 |

| 00517.01 | MegaII Doppeltaschenwagen Sk+Ct (aktueller Betriebsszustand) | AL 7039 - Quarzgrau | 83 85 4933 272-7 | 13.03.2024 |

| 00517.02 | MegaII Doppeltaschenwagen Sk+Ct (aktueller Betriebsszustand) | AL 7039 - Quarzgrau | 83 85 4933 339-4 | 23.04.2024 |

Vorbestellung und Auslieferung der Wagen:

Die Situation mit Vorbestellung und Auslieferung ist ein wenig unbefriedigend für uns. Zunächst muss man sagen, dass alle Ausgaben für Entwicklung, Prototyping, Werkzeugherstellung und Produktion üblicherweise vorab bezahlt werden und von uns komplett per Eigenkapital finanziert sind. Wie hoch wird der Bedarf am Markt nach einem Modell des MegaII sein? 500Stk, 5000Stk, 15.000Stk oder gar 25.000 Stück? Wer kann das bezogen auf unserer Situation vorab seriös abschätzen? Zudem können wir auf Grund des hohen Invests in Werkzeuge und Konstruktion die Stückzahl der ersten Produktion nicht beliebig hoch setzen. Nachdem ersten Ansturm sollte der Lagerbestand ebenfalls nicht zu hoch sein. Daher kann der Fall eintreten, dass die Nachfrage höher sein kann, als die Menge welche wir selbst als Produktionslos vorab festgelegt haben. Wünschenswert wäre eine Situation, in der der Lagerbestand etwas höher als die Nachfrage wäre, damit jeder stressfrei seinen Wagen bestellen und erhalten könnte. Das hatte rückblickend schon beim Taschenwagen 5 (T5) nicht funktioniert.

Aber hier kommt wieder die Ideen, Wünsche, Anregungen und Input von begeisterten Kunden ins Spiel. Einige schlugen vor, sobald ein fixer Liefertermin in Aussicht steht mit dem Vorverkauf zu starten und die Verteilung nach Bestell, bzw. Zahlungseingangsreihenfolge auszuliefern. So können Kunden, welche explizit die Projekte unterstützen möchten diese Unterstützung leisten und gleichzeitig sicher gehen, dass sie das gewünschte Modelle auch erhalten. Und wer jetzt sagt, dass ist im Voraus zu viel Risiko, was wir durchaus nachvollziehen können, der hat jedoch die Möglichkeit per PayPal samt 180 Tage Käuferschutz zu bezahlen.

Bei Fragen oder Anregungen, lasst mir einfach ein Kommentar da, dann werde ich Ihn versuchen Zeitnah zu beantworten!

Zuletzt noch ein paar Impressionen aus der Gleiswüste:

Teilen diesen Inhalt